Architektura materiałowa: Dlaczego dobór wypełniacza decyduje o sukcesie receptury?

10 lutego 2026

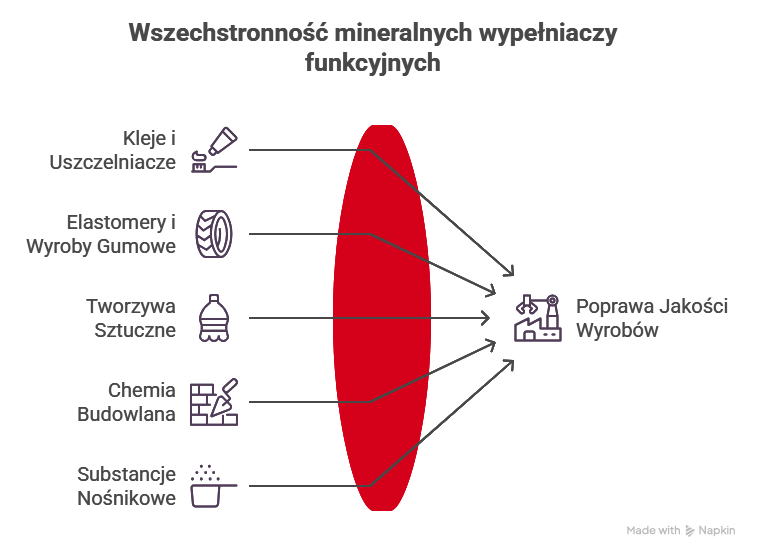

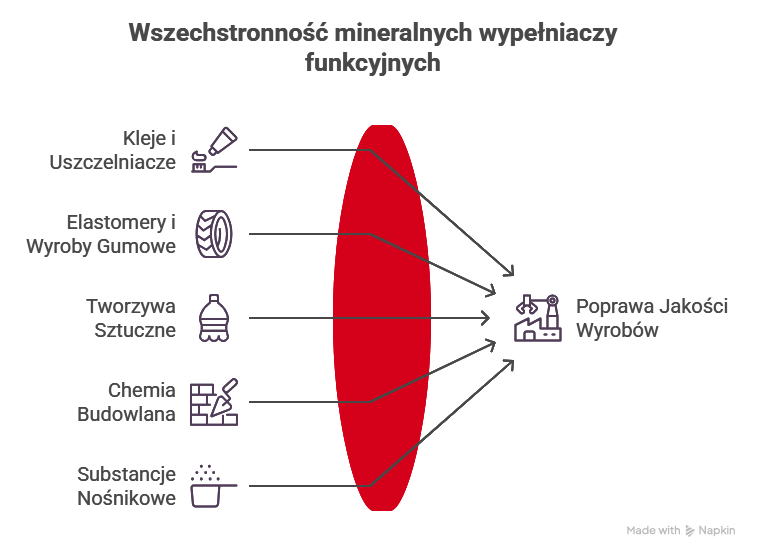

W obliczu rosnących wymagań środowiskowych oraz presji na efektywność procesową postrzeganie wypełniaczy mineralnych wyłącznie jako komponentów zwiększających objętość przestało odpowiadać ich rzeczywistej roli technologicznej. Współczesna inżynieria materiałowa coraz wyraźniej przesuwa punkt ciężkości z ceny surowca na jego funkcję i wydajność technologiczną.

Odpowiednio dobrany wypełniacz pełni dziś rolę aktywnego składnika receptury, wpływa na reologię układu, wzmacnia strukturę mechaniczną oraz umożliwia redukcję śladu węglowego produktu końcowego, między innymi poprzez skrócenie cykli technologicznych i poprawę efektywności energetycznej procesów.

Geometria cząstek a właściwości barierowe

Jednym z kluczowych, a często niedocenianych parametrów wypełniaczy jest współczynnik kształtu, określany jako aspect ratio. Analiza składu chemicznego bez uwzględnienia morfologii cząstek nie oddaje rzeczywistego wpływu wypełniacza na właściwości użytkowe materiału. Minerały o strukturze lamelarnej, takie jak mika czy wyselekcjonowane frakcje kaolinitu, obecne między innymi w produktach Capsil® 804-D, istotnie poprawiają właściwości barierowe systemów powłokowych. Wysoki współczynnik kształtu, sięgający nawet 15:1, sprzyja tworzeniu wydłużonych ścieżek dyfuzji, ograniczając przenikanie wilgoci i gazów. Podobne efekty można uzyskać również przy zastosowaniu wypełniacza Capsil® 2004.

Z punktu widzenia technologa poprawa uszczelnienia powierzchni w systemach podkładowych i gruntujących często idzie w parze ze skróceniem czasu schnięcia. Odpowiednia orientacja cząstek mineralnych umożliwia kontrolowane uwalnianie wilgoci lub pary, co na podstawie testów porównawczych przekłada się na mierzalne oszczędności energii w przemysłowych procesach suszenia.

Wzmocnienie struktur polimerowych

Mechanizmy związane z geometrią cząstek lamelarnych znajdują zastosowanie znacznie szerzej niż tylko w systemach powłokowych i obejmują różnorodne układy polimerowe. Wypełniacze o wysokim wskaźniku kształtu przyczyniają się do:

Reologia, precyzyjna kontrola granicy płynięcia

W systemach wodnych, od farb i klejów po chemię budowlaną, jednym z głównych wyzwań recepturowych pozostaje zbalansowanie stabilności w opakowaniu z łatwością aplikacji. Zastosowanie mineralnych modyfikatorów reologii pozwala na celowe i precyzyjne sterowanie granicą płynięcia.

Produkty takie jak Concresol czy Capsil Rheowhite TR nadają układom charakter tiksotropowy, lepkość spada pod wpływem naprężeń ścinających, natomiast struktura wewnętrzna szybko odbudowuje się po ich ustąpieniu. Dzięki temu ograniczane jest osiadanie pigmentów oraz zjawisko spływania z powierzchni pionowych, co ma szczególne znaczenie w prefabrykacji betonowej, systemach tynkarskich i innych zastosowaniach budowlanych.

Stabilność mechaniczna i chemiczna

Wypełniacze krzemionkowe oraz mieszanki miki i kaolinu, takie jak Capsil 103, pełnią rolę czynników mikrowzmacniających. Wysoka zawartość krzemionki w połączeniu z odpornością na deformacje termiczne oraz działanie środowisk chemicznych zapewnia długotrwałą trwałość produktów końcowych.

Na szczególną uwagę zasługują także specjalistyczne mieszanki mineralne zawierające dolomit, na przykład Capsil 1050 LD. W ogniochronnych płytach gipsowo kartonowych mieszanki te poprawiają zarówno odporność ogniową, jak i odporność na wilgoć, co dobrze ilustruje, w jaki sposób dedykowane systemy mineralne realizują konkretne cele techniczne, wykraczając poza prostą optymalizację kosztów.

Wnioski dla zespołów R&D

Decyzja o wyborze wypełniacza powinna uwzględniać nie tylko koszt zakupu, lecz także bilans korzyści w całym cyklu życia produktu. Precyzyjne frakcjonowanie, od klas standardowych po najwyższe, o minimalnej pozostałości na sicie, umożliwia redukcję defektów powierzchniowych, lepszą kontrolę lepkości oraz poprawę stabilności układu materiałowego. Funkcjonalny wypełniacz mineralny staje się w praktyce narzędziem rozwiązywania problemów związanych z przyczepnością, trwałością systemu oraz efektywnością energetyczną procesów technologicznych.

Odpowiednio dobrany wypełniacz pełni dziś rolę aktywnego składnika receptury, wpływa na reologię układu, wzmacnia strukturę mechaniczną oraz umożliwia redukcję śladu węglowego produktu końcowego, między innymi poprzez skrócenie cykli technologicznych i poprawę efektywności energetycznej procesów.

Geometria cząstek a właściwości barierowe

Jednym z kluczowych, a często niedocenianych parametrów wypełniaczy jest współczynnik kształtu, określany jako aspect ratio. Analiza składu chemicznego bez uwzględnienia morfologii cząstek nie oddaje rzeczywistego wpływu wypełniacza na właściwości użytkowe materiału. Minerały o strukturze lamelarnej, takie jak mika czy wyselekcjonowane frakcje kaolinitu, obecne między innymi w produktach Capsil® 804-D, istotnie poprawiają właściwości barierowe systemów powłokowych. Wysoki współczynnik kształtu, sięgający nawet 15:1, sprzyja tworzeniu wydłużonych ścieżek dyfuzji, ograniczając przenikanie wilgoci i gazów. Podobne efekty można uzyskać również przy zastosowaniu wypełniacza Capsil® 2004.

Z punktu widzenia technologa poprawa uszczelnienia powierzchni w systemach podkładowych i gruntujących często idzie w parze ze skróceniem czasu schnięcia. Odpowiednia orientacja cząstek mineralnych umożliwia kontrolowane uwalnianie wilgoci lub pary, co na podstawie testów porównawczych przekłada się na mierzalne oszczędności energii w przemysłowych procesach suszenia.

Wzmocnienie struktur polimerowych

Mechanizmy związane z geometrią cząstek lamelarnych znajdują zastosowanie znacznie szerzej niż tylko w systemach powłokowych i obejmują różnorodne układy polimerowe. Wypełniacze o wysokim wskaźniku kształtu przyczyniają się do:

- Poprawy barierowości i stabilności wymiarowej.

- Wzmocnienia mechanicznego poprzez tworzenie zorientowanych struktur w macierzy polimeru.

- Synergii w systemach termoplastycznych, gdzie zwiększają sztywność, wytrzymałość oraz odporność na zarysowania i ścieranie.

Reologia, precyzyjna kontrola granicy płynięcia

W systemach wodnych, od farb i klejów po chemię budowlaną, jednym z głównych wyzwań recepturowych pozostaje zbalansowanie stabilności w opakowaniu z łatwością aplikacji. Zastosowanie mineralnych modyfikatorów reologii pozwala na celowe i precyzyjne sterowanie granicą płynięcia.

Produkty takie jak Concresol czy Capsil Rheowhite TR nadają układom charakter tiksotropowy, lepkość spada pod wpływem naprężeń ścinających, natomiast struktura wewnętrzna szybko odbudowuje się po ich ustąpieniu. Dzięki temu ograniczane jest osiadanie pigmentów oraz zjawisko spływania z powierzchni pionowych, co ma szczególne znaczenie w prefabrykacji betonowej, systemach tynkarskich i innych zastosowaniach budowlanych.

Stabilność mechaniczna i chemiczna

Wypełniacze krzemionkowe oraz mieszanki miki i kaolinu, takie jak Capsil 103, pełnią rolę czynników mikrowzmacniających. Wysoka zawartość krzemionki w połączeniu z odpornością na deformacje termiczne oraz działanie środowisk chemicznych zapewnia długotrwałą trwałość produktów końcowych.

Na szczególną uwagę zasługują także specjalistyczne mieszanki mineralne zawierające dolomit, na przykład Capsil 1050 LD. W ogniochronnych płytach gipsowo kartonowych mieszanki te poprawiają zarówno odporność ogniową, jak i odporność na wilgoć, co dobrze ilustruje, w jaki sposób dedykowane systemy mineralne realizują konkretne cele techniczne, wykraczając poza prostą optymalizację kosztów.

Wnioski dla zespołów R&D

Decyzja o wyborze wypełniacza powinna uwzględniać nie tylko koszt zakupu, lecz także bilans korzyści w całym cyklu życia produktu. Precyzyjne frakcjonowanie, od klas standardowych po najwyższe, o minimalnej pozostałości na sicie, umożliwia redukcję defektów powierzchniowych, lepszą kontrolę lepkości oraz poprawę stabilności układu materiałowego. Funkcjonalny wypełniacz mineralny staje się w praktyce narzędziem rozwiązywania problemów związanych z przyczepnością, trwałością systemu oraz efektywnością energetyczną procesów technologicznych.